In unserem letzten Artikel haben wir Ihnen unser Winter-Gin-Design vorgestellt, das wir im Rahmen unserer internen „Application Challenge“ kreiert haben. Wir haben dabei viel über Verpackungsdesign gelernt. Jetzt war es an der Zeit, unser Wissen in die Praxis umzusetzen.

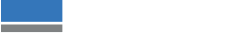

Moderne Verpackungsmuster verwenden eine Vielzahl unterschiedlicher Techniken und Ansätze, von Prägeeffekten über Foliendetails bis hin zu ausgeschnittenen Bereichen, durch die das Produkt sichtbar wird. Für die Herstellung von Faltschachtel-Verpackungsmustern gibt es verschiedene Ansätze, bei denen der Digitaldruck zum Einsatz kommt.

Methode 1: Aufbringen von bedrucktem Vinyl auf einen vorgeschnittenen Karton

Schneiden und Rillen der Schachtel

In der Entwurfsphase gestalteten wir unser Artwork in einem Stanzbogen Nach seiner Erstellung samt Rilllinien hieß es nur noch „Ausschneiden und Rillen eines halbfesten Kartonmaterials mit Metallic-Effekt“. Um dies zu erreichen, brachten wir unseren GR2-640 Großformatschneideplotter in Kombination mit Roland VersaWorks zum Einsatz. Nachdem wir das Design als PDF exportiert hatten, importierten wir es einfach in VersaWorks und sendeten den Auftrag an den Schneideplotter.

Übrigens: Wenn Sie diese Methode ausprobieren, achten Sie darauf, dass Sie zuerst rillen – nach dem Ausschneiden der Teile aus dem Kartenbogen ist dies nicht mehr möglich. Wenn Sie kein Rillwerkzeug zur Hand haben, können Sie dies durch Verwendung eines Schneidwerkzeugs mit geringer Schnittkraft erreichen. Dadurch wird der Karton leicht eingeschnitten statt gerillt, aber da Sie den Karton mit Vinylfolie überziehen, macht das nicht allzu viel aus.

Nachdem alle Teile gerillt und ausgeschnitten waren, setzten wir die Schachtel zusammen, um sicherzugehen, dass alle unsere Berechnungen korrekt waren, bevor wir mit dem Aufbringen der Folie begannen.

Vorbereiten der Vinylfolie für die Schachtel

Da wir bereits die Stanzformdaten hatten, war dies ganz einfach. Wir ordneten das Bildmaterial in einer eigenen Ebene an und führten alle Elemente zusammen. Wir gingen von einem sich wiederholenden Blumenmuster als Hintergrund aus, entwarfen einen Namen und ein Logo für die Vorderseite der Schachtel und einen Bereich für die Rückseite inklusive eines bombastisch grandiosen Marketingtextes!

Wir fügten außerdem einen leeren Bereich auf der Vorderseite ein, um die Schachtel zu personalisieren, aber darauf kommen wir in einem anderen Artikel zu sprechen.

Vor der Fertigstellung des Entwurfs haben wir darauf geachtet, dass die Schnittlinie einige Millimeter über die Kante der Stanzform des Kastens hinausgeht. Wir hatten auf diese Weise etwas Überstand, um damit die Kanten des Kartons abzukleben. Außerdem gab es uns Spielraum beim Aufkleben der Folie.

Wir wollten einen besonderen Glanzeffekt einbauen, um den floralen Hintergrund zu betonen und einen Teil des Textes hervorzuheben. Der Text und die Vektorelemente waren einfach genug, aber für das Blumenmuster war ein wenig mehr Know-how erforderlich. Hier ein Leitfaden zur Umsetzung:

- Maskieren Sie den Hintergrund, und blenden Sie unerwünschte Elemente aus. So werden nur die Bereiche angezeigt, die Spot-UV-Tinte enthalten.

- Exportieren Sie das Artboard als flaches Rasterbild (in unserem Fall haben wir ein JPG in 4-facher Vergrößerung exportiert, um so viele Details wie möglich zu erfassen).

- Öffnen Sie das JPG in Photoshop und konvertieren Sie es in Graustufen. Invertieren Sie anschließend die Farben.

- Speichern Sie das JPG und öffnen Sie es erneut in Illustrator.

- Richten Sie die Grafik an dem vorhandenen Blumenmuster aus (da wir das gesamte Artboard und nicht nur das Blumenmuster exportiert hatten, war dies viel einfacher zu bewerkstelligen).

- Wählen Sie die Grafik aus und verwenden Sie die Pipettenfunktion, um sie mit der Gloss-Tinte von VersaWorks neu einzufärben.

Wir wollten auch die metallische Oberfläche des Kartons zur Geltung bringen. Deshalb druckten wir auf einer transparenten Folie. Um dabei effizient vorzugehen, erstellten wir eine separate Ebene im Artwork für die Daten der weißen Tinte. Auf diese Weise wurde sichergestellt, dass nicht die gesamte Schachtel eine Metall-Optik hatte, was die anderen dekorativen Elemente in den Hintergrund gedrängt hätte.

Wir wählten danach einfach die Elemente des Designs aus, die einen metallischen Effekt haben sollten, und entfernten sie aus der Ebene für die weiße Tinte.

Aufbringen der Vinylfolie auf den Karton

Das hört sich nach einer einfachen Aufgabe an, aber sie erfordert ein gewisses Maß an Geschick. Wenn Sie etwas Vergleichbares vorhaben, ist es wichtig, dass Sie einen sauberen Bereich mit viel Platz zum Arbeiten haben. Der andere wichtige Punkt ist, dass Sie sich Zeit nehmen. Wenn Sie die Arbeit überstürzen, kann es sehr leicht zu unerwünschten Falten und Blasen kommen. Durch langsames und gleichmäßiges Arbeiten lassen sich diese vermeiden.

Methode 2: Direktes Drucken auf den Karton

Für diese Methode verwendeten wir den 'UV-Druck-/Schneideplotter LEC2-640 in Kombination mit dem Verlängerungstisch ET-64. Dieses nützliche Zusatzprodukt stabilisiert den Karton auf der Vorder- und Rückseite des Geräts und ermöglicht es uns, mit einem Rolle-zu-Rolle-Drucker/Schneideplotter Kartenmaterial bis zu einer Stärke von 1 mm zu bedrucken.

Aus dem Durchlauf mit der vorherigen Methode hatten wir bereits das meiste, was wir zum Fortfahren brauchten. Wir hatten unsere Druckvorlage und alle korrekten Schnittdaten – wir mussten nur ein paar kleine Anpassungen vornehmen, um dieselbe Druckvorlage für den Direktdruck verwenden zu können.

Anstatt die Schnittlinien über die Kanten des Kartons hinaus zu verlängern, verwendeten wir die Schnittdaten des Kartonausschnitts aus Methode 1. Wir mussten auch einige Anpassungen am Druck- und Schneideplotter vornehmen und den Prozess in der richtigen Reihenfolge einrichten.

Erste Vorbereitungen

Da wir von Selbstklebefolie auf dickeres Kartonmaterial umgestiegen waren, führten wir zunächst einen Testdruck durch und kalibrierten den Drucker neu. Hätten wir diesen Schritt ausgelassen, wären die Druckvorgänge in beide Richtungen (bidirektionale Ausrichtung) versetzt gewesen, was zu einem unscharfen Druckergebnis geführt hätte. Eine andere Lösung, wenn etwas mehr Zeit zur Verfügung steht, ist der 'unidirektionale' Druck, um eine optimale Druckqualität zu gewährleisten.

Anschließend tauschten wir die Schneideklinge gegen eine Klinge mit einem steileren Winkel aus, die speziell für das Schneiden dickerer Materialien entwickelt wurde. Wir führten einen Schneidetest durch, um die richtige Schnittkraft zum Durchdringen des Kartons zu ermitteln, und notierten uns die Werte, da wir zu diesem Zeitpunkt noch nicht alles für den Schneidevorgang vorbereitet hatten.

Als nächstes tauschen wir das Schneidemesser gegen das Rillwerkzeug aus. Beide Werkzeuge steckten in separaten Klingenhaltern, was den späteren Wechsel erleichtert und sicherstellt, dass sich die Klingenverlängerung zwischen den Einsätzen nicht ändert.

Einrichten der Aufträge in VersaWorks

Da wir während der Arbeit zwischen den Werkzeugen wechseln würden, mussten wir unsere Aufträge in einer bestimmten Reihenfolge einrichten. Wir teilten die Grafikdateien in zwei separate Dateien auf – eine enthielt die Druck- und Rilldaten, die andere nur die Schnittdaten. Dann richteten wir die Aufträge in VersaWorks folgendermaßen ein:

- Rillen als reiner Schneideauftrag, mit fünf Durchgängen, dann zurück zum Nullpunkt

- Farbdaten drucken, dann zurück zum Nullpunkt

- Punktglanzeffekte drucken, dann zurück zum Nullpunkt

- Zusammenfassen der drei vorangegangen Arbeitsaufträge zu einer Druckauftragsgruppe

- Hinzufügen der Schnittdaten-Datei als zusätzlichen reinen Schneideauftrag

Rillen und Drucken

Wir starteten mit der Verarbeitung der ersten Druckauftragsgruppe in VersaWorks. Wie Sie bereits wissen, wurde zuerst der Rillvorgang durchgeführt. Auf diese Weise wird vermieden, dass der Druck durch das Durchziehen des Rillwerkzeugs verzerrt wird.

Nach Fertigstellung dieser Auftragsgruppe tauschten wir das Rillwerkzeug gegen das Schneidwerkzeug aus und programmierten die Werte für die Schnittkraft, die wir uns bei unserem Schneidetest notiert hatten. Dann kehrten wir zu VersaWorks zurück und starteten die finale Schnittdatei. Bevor wir sie starteten, passten wir die Einstellungen an, um einen perforierten Schnitt durchzuführen. Mehr über die Schneideeinstellungen in VersaWorks erfahren Sie hier.

Bei den meisten Print-and-Cut-Auträgen ist die Geschwindigkeit von zentraler Bedeutung, aber in diesem Fall mussten wir die Schneidegeschwindigkeit verlangsamen. Dadurch blieb die zugeschnittene Pappe an Ort und Stelle und wurde von den Halbschnitten gehalten. Bei einer höheren Geschwindigkeit war die Gefahr groß, dass die Klinge durch die Halbschnitte riss und die ausgeschnittenen Aussparungen während des Schneidevorgangs herausfielen, wodurch die Gefahr bestand, dass der Druckkopf blockierte oder einen Kopfschlag verursachte.

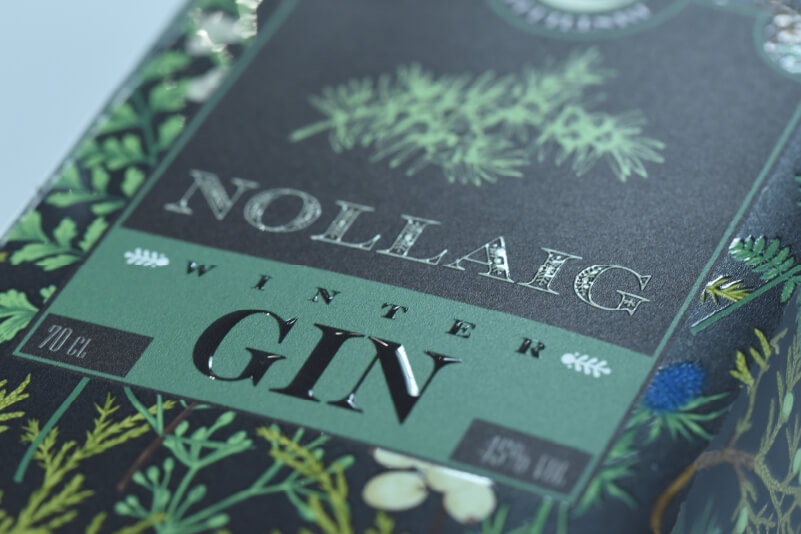

Zusammensetzen und Fertigstellen der Schachtel

Nachdem die Vinylfolie auf der Schachtel aufgebracht war, war das Zusammensetzen schnell und einfach. Wir falteten die Schachtel einfach entlang der Rilllinien und klebten sie mit doppelseitigem Klebeband zusammen. Außerdem nutzten wir diesen Moment, um die Pappeinsätze vorzubereiten, die die Flasche fest an ihrem Platz halten sollten.

Fazit

Die Umverpackung war nun fast fertig und die Ergebnisse beider Methoden sahen großartig aus. Jetzt fehlte nur noch das Hinzufügen einer persönlichen Note, aber darüber berichten wir in einem anderen Artikel. Die nächste Aufgabe auf unserer Liste war die Herstellung der Flaschenetiketten, über die wir beim nächsten Mal berichten werden.

Wenn Sie mehr über digitale Drucklösungen erfahren möchten und darüber, wie diese das Wachstum Ihres Unternehmens fördern können, nehmen Sie Kontakt mit uns auf. Wir beraten Sie gerne zu Ihren Anforderungen.