En el artículo anterior, presentamos el reto que hicimos para personalizar el packaging de la ginebra Winter Gin. Gracias a esa experiencia descubrimos muchas cosas sobre el diseño de envases y ahora ha llegado el momento de ponerlas en práctica.

Los prototipos de envases modernos pueden presentar una serie de técnicas y enfoques diferentes, desde los efectos de relieve hasta los detalles laminados pasando por zonas cortadas que dejan el producto al descubierto. Para hacer prototipos de cajas de cartón plegable, hay un par de métodos para hacerlo con la impresión digital.

Método 1: Aplicar vinilo impreso al cartón

Cortar y hendir la caja

En la fase de diseño, creamos nuestro diseño en un dieline. Una vez creado, con las líneas de hendido, fue cuestión de cortar y hendir la tarjeta metálica semirrígida. Para conseguirlo, utilizamos nuestro plotter de corte de gran formato GR2-640 junto con el software RIP Roland VersaWorks. Tras exportar el diseño a un archivo PDF, simplemente lo importamos a VersaWorks y enviamos el trabajo al plotter de corte.

Nota rápida: Si lo intentas, asegúrate de realizar primero el hendido, ya que no será posible una vez cortadas las piezas de la tarjeta. Si no tienes una herramienta de hendido, puedes utilizar una cuchilla de corte con baja presión. Esto raya ligeramente la tarjeta, en lugar de crear el hendido, pero si de todos modos vas a cubrir la tarjeta con vinilo, no importa demasiado.

Una vez hendidas y cortadas todas las piezas, montamos la caja para asegurarnos de que todos nuestros cálculos con correctos antes de proceder a aplicar el vinilo.

Preparar el vinilo para colocarlo en la caja

Como ya disponíamos de los datos del dieline, fue un proceso sencillo de colocar el material gráfico en una capa separada y ensamblar todos los elementos. Empezamos con un estampado floral de fondo y nos pusimos a crear un nombre y un logotipo para la parte delantera de la caja, y una sección para la parte trasera que incluía un texto promocional impactante.

También incluimos una sección en blanco en la parte delantera para personalizar la caja, pero hablaremos de de esto en otro artículo.

Antes de completar el diseño, nos aseguramos de prolongar la línea de corte unos milímetros más allá del borde del dieline de la caja. Esto nos daría un poco de margen para doblar alrededor de la tarjeta, de modo que sus bordes no quedaran expuestos, además de darnos un poco de margen al aplicar el vinilo.

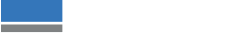

Queríamos incluir un atractivo efecto billante para resaltar el motivo floral, así como para destacar parte del texto. El texto y los elementos vectoriales eran bastante sencillos, pero el motivo floral requería un poco más de pericia. Lo hicimos de esta manera:

- Enmascaramos el área de fondo y ocultamos los elementos no deseados para mostrar solo las áreas que incluirían tinta UV plana.

- Exportamos la mesa de trabajo como una imagen rasterizada plana (nosotros exportamos un JPG a tamaño 4× para capturar el máximo detalle posible).

- Abrimos el JPG en Photoshop y lo convertimos a escala de grises, luego invertimos los colores.

- Guardamos el JPG y abrimos de nuevo el documento en Illustrator.

- Alineamos el diseño con el patrón floral que teníamos (como exportamos toda la mesa de trabajo, en lugar de solo el patrón floral, fue mucho más fácil hacerlo con precisión).

- Seleccionamos el diseño y, con la herramienta cuentagotas, volvimos a colorear con la muestra de tinta barniz de VersaWorks.

También queríamos mostrar el acabado metálico de la tarjeta imprimiendo sobre un vinilo transparente. Para hacerlo con eficacia, creamos una capa separada en el diseño para incluir los datos de tinta blanca . Esto era necesario para garantizar que toda la caja no tuviera un aspecto metálico, que podría haber atenuado el resto de los detalles.

A continuación, simplemente elegimos los elementos del diseño que debían tener un efecto metálico y los "perforamos" de la capa de tinta blanca.

Aplicación del vinilo

Parece un trabajo bastante sencillo, pero requiere cierta habilidad. Si piensas hacer algo parecido, es importante tener una zona limpia con mucho espacio para trabajar. Lo segundo más importante es tomarte tu tiempo: es muy fácil que aparezcan arrugas y burbujas no deseadas si te precipitas en el trabajo, pero se pueden evitar trabajando despacio y con constancia.

Método 2: Impresión directa en cartulina

Para este método, utilizamos la impresora/cortadora UV LEC2-640 junto con el accesorio Mesa extensible ET-64. Este útil complemento admite la tarjeta por delante y por detrás del dispositivo, lo que nos permite utilizar una impresora/cortadora de bobina para materiales de hasta 1 mm de grosor.

Del método anterior, ya teníamos la mayor parte de lo que necesitábamos para proceder. Teníamos el diseño y todos los datos de corte correctos, solo teníamos que hacer unos pequeños ajustes de diseño para la impresión directa.

En lugar de extender las líneas de corte más allá de los bordes del cartón, utilizamos los datos de corte del recorte de cartón del ejemplo anterior. También tuvimos que hacer algunos ajustes en la impresora/cortadora y establecer el proceso en el orden correcto.

Preparación inicial

Como habíamos cambiado el vinilo adhesivo por una cartulina más gruesa, primero realizamos una impresión de prueba y recalibramos la impresora. Sin este paso, las pasadas de impresión en cada dirección (alineación bidireccional) se habrían desalineado, dando lugar a una impresión desenfocada. Otra solución, si tienes un poco más de tiempo, es utilizar la impresión "unidireccional" para garantizar una calidad de impresión óptima.

Luego cambiamos la cuchilla de corte por otra con un ángulo más agudo, diseñada específicamente para cortar materiales más gruesos. Realizamos una prueba de corte para encontrar la presión de corte correcta para penetrar en la tarjeta y anotamos los valores, ya que no estábamos preparados para cortar la tarjeta en esta fase.

A continuación, sustituimos la cuchilla de corte por la herramienta de hendido. Ambas herramientas estaban en portacuchillas separados, lo que facilitaría cambiarlas más tarde y garantizaba que la extensión de la cuchilla no cambiara entre una operación y otra.

Configuración de los trabajos en VersaWorks

Como íbamos a cambiar de herramienta a mitad del trabajo, tuvimos que configurar nuestros trabajos en un orden concreto. Dividimos los archivos del material gráfico en dos archivos distintos: uno con los datos de impresión y hendido, y otro que solo contenía los datos de corte. A continuación, configuramos los trabajos en VersaWorks del siguiente modo:

- Configuramos el hendido como un trabajo solo de corte, con cinco pasadas, y luego la impresora volvía al punto de origen

- Se imprimieron los datos de color y después la impresora volvía al punto de origen

- Se imprimieron los datos de brillo/relieve y la impresora volvía al punto de origen

- Se agruparon las tres etapas anteriores como un grupo de trabajos

- Se añadió el archivo de datos de corte como un trabajo independiente solo de corte

Hendido e impresión

Iniciamos el primer grupo de trabajo en VersaWorks. Como has visto, primero se realizó la operación de hendido. Esto evita que pudiera producirse cualquier distorsión de la impresión por el arrastre de la herramienta de hendido.

Una vez completado este grupo de trabajo, cambiamos la herramienta de hendido por la de corte y programamos los valores de corte que habíamos anotado tras nuestro anterior corte de prueba. Después volvimos a VersaWorks e iniciamos el archivo de corte final. Antes de ponerlo en marcha, ajustamos la configuración para realizar un corte perforado. Puedes obtener más información sobre los ajustes de corte en VersaWorks aquí.

La velocidad es esencial para la mayoría de los trabajos de impresión y corte, pero para este, necesitábamos ralentizar el corte. Esto significaba que la tarjeta cortada permanecería en su sitio, sujeta por los semicortes. A mayor velocidad, es probable que la cuchilla rasgue los semicortes y que los recortes se caigan durante la operación de corte, con el consiguiente riesgo de atascar el cabezal de impresión o provocar un golpe en el cabezal.

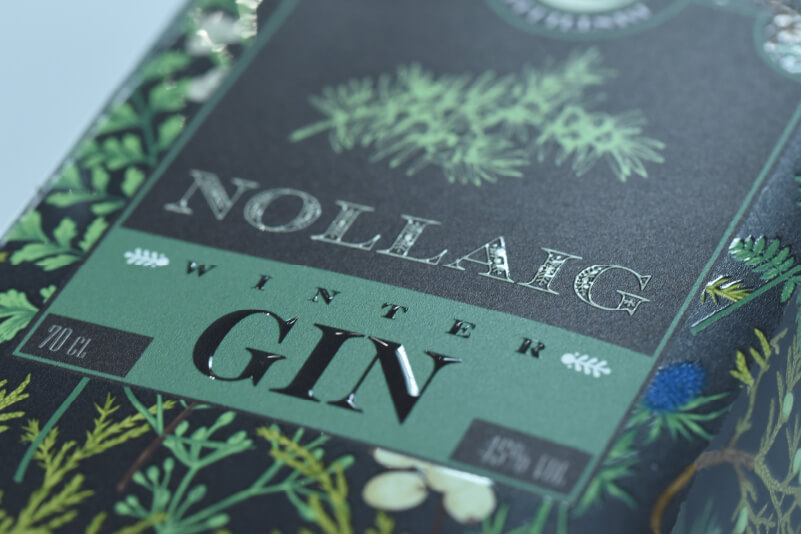

Montaje y acabado de la caja

Una vez aplicado el vinilo a la caja, el montaje fue un proceso rápido y sencillo. Simplemente doblamos la caja por las líneas de plegado y la pegamos con cinta adhesiva de doble cara. También nos tomamos este tiempo para preparar los insertos de cartón para sujetar bien la botella.

Conclusión

La caja ya estaba casi terminada y ambos métodos habían quedado muy bien. Solo faltaba añadir algún detalle de personalización, pero de eso hablaremos en otro artículo. El siguiente trabajo de la lista era hacer las etiquetas de las botellas, de lo que hablaremos la próxima vez.

Si quieres obtener más información sobre las soluciones de impresión digital y cómo pueden ayudar a las empresas a crecer, ponte en contacto con nosotros y estaremos encantados de hablar contigo sobre los beneficios que pueden aportar a tu empresa.