Dans un article précédent, nous vous présentions notre Winter Gin Application Challenge. Vous y avez appris une multitude de choses sur la conception d’emballages. L’heure est venue à présent de mettre vos connaissances en pratique !

Les prototypes de packaging modernes peuvent être le fruit de différentes techniques et approches : effets d’embossage, détails en film et découpes exposant le produit. Lorsqu’il est question de fabriquer des prototypes de boîtes pliables, l’impression numérique vous offre plusieurs techniques.

Méthode 1 : Application de vinyle imprimé sur un carton découpé

Découpe et rainurage de la boîte

Nous avons composé notre création sur une ligne de découpe lors de la phase de conception. Une fois le tout terminé et doté de lignes de rainurage, il ne restait plus qu’à couper et rainurer du papier cartonné métallique semi-rigide. Pour ce faire, nous avons utilisé notre machine de découpe grand format GR2-640 avec Roland VersaWorks. Une fois le design exporté en PDF, nous l’avons simplement importé dans VersaWorks et avons envoyé la tâche à la machine de découpe.

Si vous testez cette technique, veillez d’abord à réaliser les rainures, car cela ne sera plus possible une fois que les parties auront été découpées dans le carton. Vous n’avez pas d’outil de rainurage°? Vous pouvez tout à fait utiliser une lame de découpe réglée sur une force faible. Cette technique perforera le carton au lieu de le rainurer, mais cela a peu d’importance si vous le couvrez de vinyle par la suite.

Une fois toutes les parties rainurées et découpées, nous avons assemblé la boîte afin de vérifier nos calculs avant d’appliquer le vinyle.

Préparation du vinyle pour la boîte

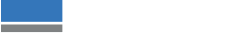

Comme nous disposions déjà des données de la ligne de découpe, il nous suffisait de placer le design sur un calque séparé et d’assembler tous les éléments. Nous avons commencé par un motif floral continu pour l’arrière-plan et avons créé un nom et un logo pour l’avant de la boîte ainsi qu’une section pour un texte marketing plein de peps à l’arrière !

Nous avons également inclus une section vide à l’avant pour personnaliser la boîte, mais nous y reviendrons dans un autre article.

Avant de finaliser le design, nous avons veillé à prolonger la ligne de découpe de quelques millimètres au-delà de la ligne de découpe de la boîte. Cela nous donne une marge suffisante pour plier le carton sans en exposer les bords, mais aussi pour appliquer le vinyle.

Nous voulions ajouter un joli effet vernis pour faire ressortir le motif floral ainsi qu’une partie du texte. Le texte et les éléments vectorisés étaient assez simples, mais le motif floral nécessitait un peu plus d’expertise. Pour ce faire, nous avons :

- Masqué l’arrière-plan et les éléments non pertinents afin de n’afficher que les zones qui incluraient de l’encre spot UV.

- Exporté la zone de travail en image raster plate (nous avons exporté un fichier JPG 4 fois plus grand afin d’obtenir le plus de détails possible).

- Ouvert dans Photoshop et converti le JPG en niveau de gris, puis inversé les couleurs.

- Enregistré et réimporté le JPG dans Illustrator.

- Aligné le graphisme au motif floral existant (nous avons pu travailler avec beaucoup plus de précision en exportant toute la zone de travail et pas juste le motif floral).

- Sélectionné et, à l’aide de l’outil Pipette, rempli à nouveau le graphisme de couleur à l’aide de l’échantillon d’encre brillante de VersaWorks.

Nous voulions également montrer la finition métallique du carton en imprimant sur un vinyle transparent. Pour travailler efficacement, nous avons créé un calque distinct dans le design pour y inclure les données de l’encre blanche. Nous avons dû procéder de la sorte pour éviter que toute la boîte ait un aspect métallique et que les détails soient estompés.

Nous avons simplement choisi les éléments du design qui devaient présenter un effet métallique pour ensuite les « couper » du calque d’encre blanche.

Application du vinyle au carton

Bien qu’elle ait l’air assez simple, cette tâche nécessite un certain savoir-faire. Si vous comptez réaliser quelque chose de similaire, vous devez absolument disposer d’une zone de travail propre et spacieuse. Ensuite, il vous faut impérativement prendre votre temps. Il est très facile de se retrouver avec des plis et des bulles non désirés lorsque l’on bâcle le travail. Ceux-ci peuvent toutefois être évités en travaillant lentement et progressivement.

Méthode 2 : Impression directe sur le papier cartonné

Pour cette méthode, nous avons utilisé l’imprimante/découpeuse UV LEC2-640 avec la table d’extension ET-64. Cet accessoire utile soutient le carton à l’avant et à l’arrière de la machine, ce qui nous permet d’utiliser une imprimante/découpeuse en rouleau pour imprimer sur du papier cartonné d’une épaisseur maximale de 1 mm.

Grâce à la méthode précédente, nous avions déjà la plupart des éléments dont nous avions besoin pour travailler. Nous avions notre design et toutes les données de découpe correctes. Nous n’avions plus qu’à réaliser quelques adaptations mineures pour réaliser le design en impression directe.

Au lieu d’étendre les lignes de découpe au-delà des bords du papier cartonné, nous avons utilisé les données de la découpe du carton de l’exemple précédent. Nous avons également dû légèrement modifier l’imprimante/découpeuse et configurer le processus dans le bon ordre.

Préparation initiale

Étant donné que nous sommes passés d’un vinyle adhésif à un papier cartonné plus épais, nous avons d’abord effectué un test d’impression et réétalonné la machine d’impression. Si nous avions négligé cette étape, les passages d’impression dans chaque direction (alignement bidirectionnel) n’auraient pas été alignés et l’impression aurait manqué de précision. Vous avez un peu plus de temps ? Utilisez l’impression « unidirectionnelle » pour optimiser la qualité de l’impression.

Nous avons ensuite remplacé la lame de découpe par une lame avec un angle plus affûté, spécialement conçue pour la découpe de matériaux plus épais. Nous avons réalisé un test de découpe pour trouver la force de découpe adéquate pour pénétrer le carton. Comme nous n’étions pas encore prêts à couper le carton à ce moment-là, nous avons pris note des valeurs.

Ensuite, nous avons remplacé la lame de découpe par l’outil de rainurage. Ils se trouvent chacun dans des porte-lames séparés, ce qui permet de les intervertir plus facilement et évite de devoir modifier l’extension de la lame entre les opérations.

Configuration des tâches dans VersaWorks

Étant donné que nous changerions d’outils à la moitié du projet, nous devions séquencer nos tâches dans un ordre précis. Nous avons divisé les fichiers du design en deux : l’un avec les données d’impression et de rainurage et l’autre avec les données de découpe uniquement. Nous avons ensuite configuré les tâches dans VersaWorks comme suit :

- Configuration du rainurage comme une tâche de découpe uniquement, avec cinq passages, puis retour au point d’origine

- Impression des données des couleurs, puis retour au point d’origine

- Impression des données du vernis sélectif, puis retour au point d’origine

- Groupage des trois tâches précédentes

- Ajout du fichier des données de découpe comme une tâche de découpe uniquement

Rainurage et impression

Nous avons lancé le premier groupe de tâches dans VersaWorks. Comme vous l’avez vu, le rainurage est réalisé en premier. Ainsi, l’impression n’est pas déformée lors du passage de l’outil de rainurage.

Une fois ce groupe de tâches terminé, nous avons remplacé l’outil de rainurage par l’outil de découpe et avons programmé les valeurs de découpe que nous avions notées lors de notre test de découpe antérieur. Enfin, nous avons lancé le dernier fichier de découpe dans VersaWorks en réglant les paramètres de manière à réaliser une découpe perforée au préalable. Pour en savoir plus sur les réglages de découpe de VersaWorks, cliquez ici.

La rapidité est un élément essentiel de la plupart des tâches de print and cut. Dans ce cas, nous avons dû ralentir la découpe. Cela a permis de maintenir le carton découpé en place grâce aux demi-coupes. À une vitesse plus élevée, la lame traverserait les demi-coupes et les découpes tomberaient pendant l’opération de découpe, créant un risque de bourrage ou de collision avec la tête d’impression.

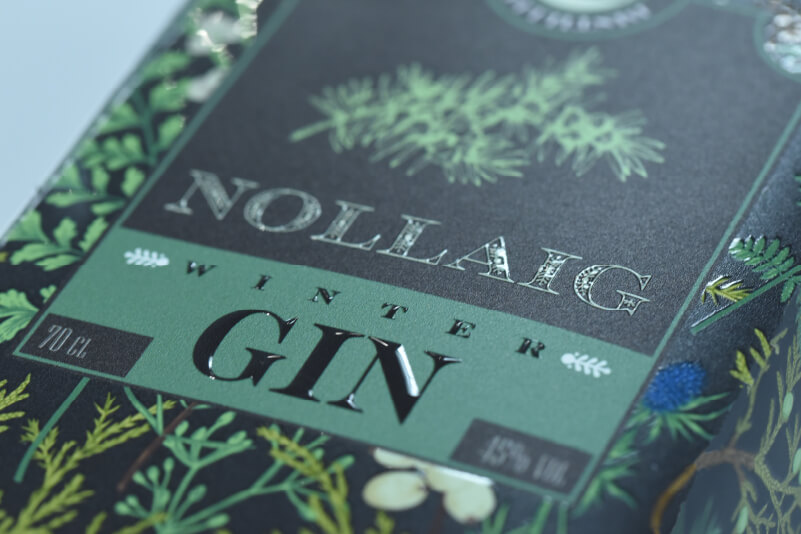

Assemblage et finition de la boîte

Une fois le vinyle appliqué à la boîte, l’assemblage était simple et rapide. Nous avons simplement plié la boîte le long des rainures et l’avons collée à l’aide de ruban adhésif double-face. Nous avons également pris le temps de préparer des inserts pour que la bouteille tienne bien en place.

Conclusion

La boîte était à présent quasi terminée et les deux méthodes ont porté leurs fruits. Il ne nous restait plus qu’à la personnaliser un peu, mais nous traiterons de ce sujet dans un autre article. Prochaine chose à faire sur la liste : créer les étiquettes de bouteille, mais nous en reparlerons.

Envie d’en savoir plus sur les solutions d’impression numérique et de découvrir comment elles peuvent contribuer au développement des entreprises ? Contactez-nous et nous discuterons volontiers de vos besoins.